Sensor

Vortex-Durchflussmesser

aus Wikipedia, der freien Enzyklopädie

Der Vortex-Durchflussmesser (VDM) ist ein Durchflussmessgerät zur Bestimmung von Volumen- oder Massenströmen auf Basis der Kármánschen Wirbelstraße[1].

Vortex-Durchflussmesser gehören heute zu den Standard-Messgeräten für die Ermittlung des Volumen-Durchflusses von Flüssigkeiten, Gasen und Dämpfen. Typische Applikationen sind wie zum Beispiel der Einsatz in Sattdampf, überhitztem Dampf, flüssigen und gasförmigen Kohlenwasserstoffen, demineralisiertem Wasser, flüssigem und gasförmigem Ammoniak und in Gasen wie Stickstoff, Sauerstoff, Chlor, Luft usw. Vortex-Durchflussmesser können auch in nicht leitfähigen Medien einsetzt werden und stellen eine Ergänzung der magnetisch-induktiven Durchflussmesser (MID) dar.

Mittels der Wirbeldurchflussmessung (auch Vortex-Messung) können Volumenströme von Gasen, Dämpfen und Flüssigkeiten ermittelt werden. Zur Ermittlung von Massenströmen ist eine temperatur- und druckabhängige Korrektur notwendig, wobei viele Gerätetypen eine integrierte Temperaturmessung mitbringen.

Inhaltsverzeichnis |

[Bearbeiten] Geschichte

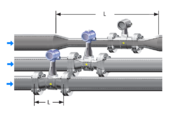

1975 bestanden die ersten industriell einsetzbaren Wirbelzähler als Messaufnehmer mit einer Einlaufstrecke von 5 bis 10 mal dem Rohrduchmesser entsprechender Länge, um eine genannte Genauigkeit zu erreichen.

Bedingt durch die ab 1983 verwendeten Piezo-Keramik-Sensoren, konnte der Vortex Schwingkörper keinen Stößen ausgesetzt werden. [2]

1986 brachte Endress+Hauser das erstes Vortex-Gerät mit kapazitivem Sensor und Vibrationskompensation auf den Markt. 1977 folgte ein neuer Vortex-Durchflussmesser mit verschmutzungsunempfindlichem Aufnehmer[3].

Die Nennweitenreduzierung der Einlaufstrecken im Messaufnehmer wurden integriert, wodurch anlagenseitig zu installierende Reduzierstücke in den Standardanwendungen nicht mehr benötigt werden. Die Sensoren wie zum Beispiel die DSC-Technologie und die dazugehörige Auswerteelektronik ermöglichen einen störungsfreien und wartungsarmen Dauerbetrieb.Die Sensoren der Geräte sind vibrationskompensiert, d.h. Rohrleitungsvibrationen werden innerhalb bestimmter Grenzen von der Elektronik sicher unterdrückt.

[Bearbeiten] Messprinzip

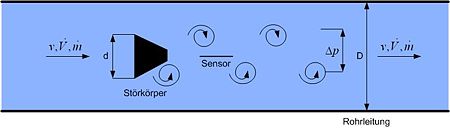

Das Messprinzip beruht auf der Kármánschen Wirbelstraße, wobei hinter einem umströmten Körper gegenläufige Wirbel auftreten. Dieser Sachverhalt wird bei der Wirbeldurchflussmessung ausgenutzt, indem man in einer mediendurchflossenen Rohrleitung, meist in einem speziellen Messrohr, einen Störkörper einbringt, hinter dem sich die benannte Wirbelstraße ausbildet. Da die Wirbel gegenläufig und versetzt zueinander verlaufen, bilden sich lokale Druckdifferenzen, welche über einen entsprechenden Sensor erfasst werden können. Der Sensor ermittelt über eine Zählung der auftretenden Druckimpulse pro Zeiteinheit die so genannte Wirbelfrequenz,

wobei v die Strömungsgeschwindigkeit des Mediums durch die Rohrleitung, d die charakteristische Abmessung des Störkörpers und Sr die Strouhalzahl ist. Die Stouhalzahl ist unter anderem abhängig von der Geometrie des Störkörpers und der Reynoldszahl des strömenden Mediums. Über die Strömungsgeschwindigkeit

lässt sich auf den Volumenstrom

oder temperatur- und druckabhängig auf den Massestrom

schließen. Werden alle Konstanten zu einer Proportionalitätskonstante K zusammengefasst, wird der lineare Zusammenhang zwischen Volumenstrom und Wirbelfrequenz ersichtlich.[4]

[Bearbeiten] Sensoren

Die auf dem Markt angebotenen Vortex-Durchflussmesser unterscheiden sich stark in bezug auf den Sensor, der die Frequenz der Wirbelabrisse aufnimmt. Hierzu nutzt man unter anderem kapazitive Sensoren, Thermistoren, Membranen, Piezo-Elemente, Dehnmessstreifen, faseroptische und Ultraschallsensoren.

[Bearbeiten] Kapazitiver Sensor

Der patentierte Differential-Switched-Capacitator-Sensor (DSC)[5] mit primärer Vibrations-Kompensation ist ein mechanisch ausbalanciertes System und hat sich seit Jahren in der betrieblichen Praxis gegenüber den anderen Sensorarten bewährt. Er ist unempfindlich gegenüber Anlagenvibrationen, Wasserschlägen, Temperaturschocks und Druckstößen. Der Sensor ist direkt im Staukörper positioniert, welcher zur Erfassung der Wirbel beidseitig kleine Bohrungen aufweist. Auf diese Weise ist der Sensor weitgehend vor äußeren Einflüssen geschützt. Weiterhin zeichnet sich dieses Sensorprinzip durch einen besonders großen Messbereich aus.

[Bearbeiten] Anwendungen

Die Wirbeldurchflussmessung hat ein weit verbreitetes Einsatzgebiet in vielen Branchen, wozu unter anderem die Petrochemie, Energietechnik, Wärmeversorgung, Pharmazie, Farbenherstellung, Agrochemie und Kosmetika/Health Care sowie der Nahrungsmittelindustrie zählen.

Eines der Hauptanwendungen des Vortex-Durchflussmesser ist die Dampfmessung (Massedurchfluss)[6]. Aufgrund steigender Energiekosten ist die Erfassung des Dampfverbrauchs sinnvoll geworden. Sattdampfanwendungen erfordern oft Durchflussmessgeräte mit breitem Messbereich, präziser Genauigkeit und hoher Zuverlässigkeit.

[Bearbeiten] Vorteile

Gegenüber Messgeräte wie Turbinen, Blenden oder Staurohre bestehen die Vorteile :

- niedrigere Installationskosten,

- geringer Druckverlust,

- große Messbereichsdynamik bis 45:1,

- hohe Genauigkeiten von 0,75 % vom Messwert für Flüssigkeiten und 1,00 % v.M. für Gase

- Mediumseigenschaften wie Dichte und Viskosität haben bei Reynoldzahl: Re >20000 keinerlei Einfluss auf die Messgenauigkeit.

- in einem sehr großen Temperaturbereich, der von -200 °C bis +400 °C reicht, einsetzbar.

- Ex-Ausführungen

[Bearbeiten] Anwendungsgrenzen

Bei Vortex-Durchflussmessern sind im wesentlichen folgende Problempunkte zu benennen, welche die Einsatzmöglichkeiten der Vortex-Geräte eingeschränken. Der erste Problempunkt betrifft die relativ hohe Verschmutzungsanfälligkeit der Geräte. In Abhängigkeit vom Funktionsprinzip des Sensors beeinflussen schmutzbeladene oder zur Kristallisation neigende Medien das Messergebnis in unterschiedlicher Weise. Speziell bei den kapazitiven Sensoren können an den Bohrungen im Staukörper Verstopfungen auftreten. Ferner können Stöße der Partikel gegen den Staukörper das Messergebnis verfälschen.

Der zweite Problempunkt bezieht sich auf die Empfindlichkeit der Vortex-Durchflussmessgeräte gegenüber Vibrationen in der Anlage, die instabile Messergebnisse zur Folge haben. Vibrationen können beispielsweise durch Pumpen verursacht werden, die vor oder nach dem Durchflussmesser eingebaut sind.

Eine weitere Anwendungsgrenze resultiert aus der erforderlichen Mindest-Strömungsgeschwindigkeit zur Ausbildung messbarer Wirbel. Daraus ergibt sich ein Messbereich der immer größer als Null ist. Das heißt, um ein stehendes oder sehr langsam fließendes Medium detektieren zu können, sind weitere gesonderte Maßnahmen erforderlich.

Eine weitere Einschränkung, die jedoch auf den größten Teil aller Durchflussmessungen zutrifft, ist, dass die Messung auf eine Durchflussrichtung beschränkt ist. Um die entgegengesetzte Durchflussrichtung messen zu können, wird ein weiteres Gerät benötigt.

[Bearbeiten] Einzelnachweise

- ↑ Uni-Frankfurt

- ↑ Bedienungsanleitung aus der Gründerzeit der Wirbelzähler

- ↑ Flowtec Infotmation

- ↑ Mitteilungen aus dem Max-Planck Institut für Strömungsforschung und der Aerodynamischen Versuchsanstalt ISSN 0374-1257

- ↑ Differential-Switched-Capacitator-Sensor

- ↑ Forschungsbericht 2006

[Bearbeiten] Quellen

- Herbert Oertel, Martin Böhle, Ulrich Dohrmann; Strömungsmechanik; Grundlagen,Grundgleichungen+Lösungsmethoden; 4. Auflage von 2006, Vieweg+Teubner Verlag | ISBN: 3834802069

[Bearbeiten] Weblink

Kategorien

Hardware

Bussystem

CPU-Sockel

Chipsatz

Computer

Gehäuse

Grafikchip

Hardware (Produkt)

Hardwarehersteller

Internet (Hardware)

Mikrocontroller

Mikroprozessor

Netzwerkgerät

Programmierbare Logik

Schnittstelle (Hardware)

Soundchip

Speicherkarte

Speicherlaufwerk

Speichermedium

Speichermodul

Standard (Hardware)

Steckkarte

Urheberrecht

Text und Bilder der Lexikonartikel stammen aus der freien Enzyklopädie Wikipedia und stehen unter der GNU Free Documentation License.

Text und Bilder der Lexikonartikel stammen aus der freien Enzyklopädie Wikipedia und stehen unter der GNU Free Documentation License.